Arbeidseffektivitetsavviket måler evnen til å bruke arbeidskraft i samsvar med forventningene. Avviket er nyttig for å belyse de områdene i produksjonsprosessen som bruker mer arbeidstid enn forventet. Denne avviket beregnes som forskjellen mellom den faktiske arbeidstiden som ble brukt til å produsere en vare og standardbeløpet som burde vært brukt, multiplisert med standard arbeidstakst. Hvis variansutfallet er ugunstig, vil det sannsynligvis være en gjennomgang av industrielle ingeniører for å se om den underliggende prosessen kan forbedres for å redusere antall produksjonstimer som kreves, ved hjelp av:

En forenklet produktdesign for å redusere monteringstiden

En reduksjon i mengden skrap produsert av prosessen

Øker mengden automatisering

Endring av arbeidsflyt

Hvis dette ikke kan gjøres, økes standard antall timer som kreves for å produsere en vare for å gjenspeile det faktiske effektivitetsnivået.

Formelen for arbeidseffektivitetsvariansen er:

(Faktiske timer - Standard timer) x Standardrate = arbeidseffektivitetsvarians

En ugunstig avvik betyr at arbeidseffektiviteten har forverret seg, og en gunstig avvik betyr at arbeidseffektiviteten har økt.

Standard antall timer representerer det beste estimatet fra et selskaps industrielle ingeniører angående den optimale hastigheten som produksjonspersonalet kan produsere varer på. Dette tallet kan variere betydelig, basert på antakelser om oppsettstid for en produksjonskjøring, tilgjengeligheten av materialer og maskinkapasitet, ansattes ferdighetsnivåer, varigheten av en produksjonsløp og andre faktorer. Dermed gjør mangfoldet av involverte variabler det spesielt vanskelig å lage en standard som du meningsfullt kan sammenligne med faktiske resultater.

Det er en rekke mulige årsaker til en arbeidseffektivitetsvarians. For eksempel:

Instruksjoner . De ansatte har kanskje ikke mottatt skriftlige arbeidsinstruksjoner.

Bland . Standarden forutsetter en viss blanding av ansatte som involverer forskjellige ferdighetsnivåer, som ikke samsvarer med den faktiske bemanningen.

Trening . Standarden kan være basert på en antagelse om et minimum av opplæring som ansatte ikke har fått.

Konfigurasjon av arbeidsstasjon . Et arbeidssenter kan ha blitt omkonfigurert siden standarden ble opprettet, så standarden er nå feil.

Å spore denne avviket er bare nyttig for operasjoner som utføres på repetitiv basis; det nytter ikke å spore det i situasjoner der varer bare produseres et lite antall ganger, eller med lange intervaller.

Eksempel på arbeidseffektivitetsvarians

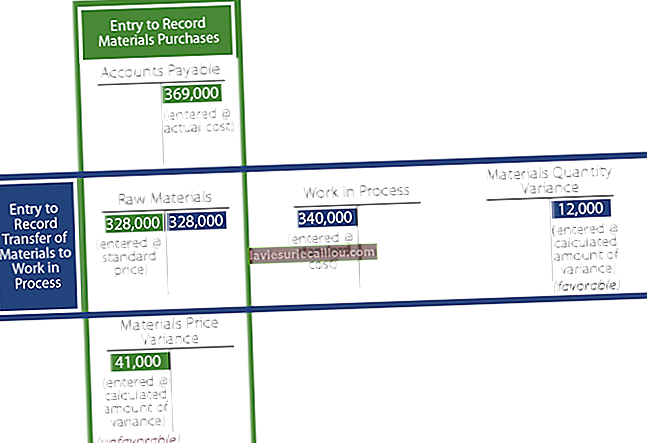

Under utviklingen av sitt årlige budsjett bestemmer industriingeniørene til Hodgson Industrial Design at standard tid som kreves for å produsere en grønn widget skal være 30 minutter, som er basert på visse antagelser om effektiviteten til Hodgsons produksjonsmedarbeidere, tilgjengeligheten av materialer, kapasitetstilgjengelighet og så videre. I løpet av måneden var det mangel på widgetmaterialer, så Hodgson måtte betale produksjonsmedarbeidere selv når det ikke var noe materiale å jobbe med, noe som resulterte i en gjennomsnittlig produksjonstid per enhet på 45 minutter. Selskapet produserte 1000 widgets i løpet av måneden. Standard kostnad per arbeidstime er $ 20, så beregningen av arbeidseffektivitetsvariansen er:

(750 faktiske timer - 500 standard timer) x $ 20 standardpris

= $ 5000 arbeidseffektivitetsvarians

Lignende vilkår

Arbeidseffektivitetsvariansen er også kjent som den direkte arbeidseffektivitetsvariansen, og kan noen ganger kalles (men mindre nøyaktig) arbeidsvariansen.